تولید کارآمد لولههای جوش داده شده با مقاومت الکتریکی (ERW) با کیفیت بالا، به شدت به ادغام یکپارچه اجزای کلیدی مختلف در یک کارخانه تولید لوله ERW وابسته است.

یک ERWآسیاب لولهدستگاه ERW قطعهای پیچیده از ماشینآلات است که برای تبدیل کلافهای فولادی به لولههای نهایی مهندسی شده است. هر مرحله از این فرآیند، از آمادهسازی کلاف گرفته تا برش لوله، برای اطمینان از ابعاد دقیق، یکپارچگی ساختاری و تولید کارآمد بسیار مهم است. این مقاله اجزای اصلی یک ERW را بررسی خواهد کرد.آسیاب لولهو نقشهای اساسی آنها را در فرآیند تولید لوله برجسته کنید.

این سفر با باز کردن کلاف فولادی آغاز میشود، که وظیفه باز کردن روان و ایمن کلاف فولادی را بر عهده دارد. یک باز کردن کلاف فولادی با طراحی خوب، جریان مداوم و یکنواخت مواد را به داخل دستگاه تضمین میکند.آسیاب لوله ERWو از گرفتگی و اختلال در تولید جلوگیری میکند. این نقطه شروع سفر تولید لوله است و پایداری آن بر کل فرآیند پاییندستی تأثیر میگذارد.

بعد، بخش تشکیل دهندهآسیاب لوله ERWجایی است که نوار فولادی مسطح به تدریج به شکل لولهای شکل داده میشود. این مرحله حیاتی از یک سری غلتک برای خم کردن و انحنا دادن تدریجی نوار استفاده میکند و شکل گرد مورد نظر مورد نیاز قبل از فرآیند جوشکاری را ایجاد میکند. ترازبندی و تنظیم دقیق غلتکها در این بخش برای دستیابی به پروفیلهای لولهای ثابت و دقیق بسیار مهم است.

فرآیند شکلدهی درآسیاب لوله ERWتأثیر زیادی بر کیفیت نهایی لوله دارد. پس از فرآیند شکلدهی، بخش جوشکاری جایی است که لبههای نوار فولادی شکلدهی شده به یکدیگر متصل میشوند.

یک کارخانه تولید لوله ERW از جوشکاری مقاومت الکتریکی با فرکانس بالا استفاده میکند و یک درز قوی و بادوام ایجاد میکند. دقت و کنترل فرآیند جوشکاری برای تضمین یکپارچگی ساختاری لوله حیاتی است. این مرحله اتصال دائمی بین دو لبه نوار فولادی را تضمین میکند.

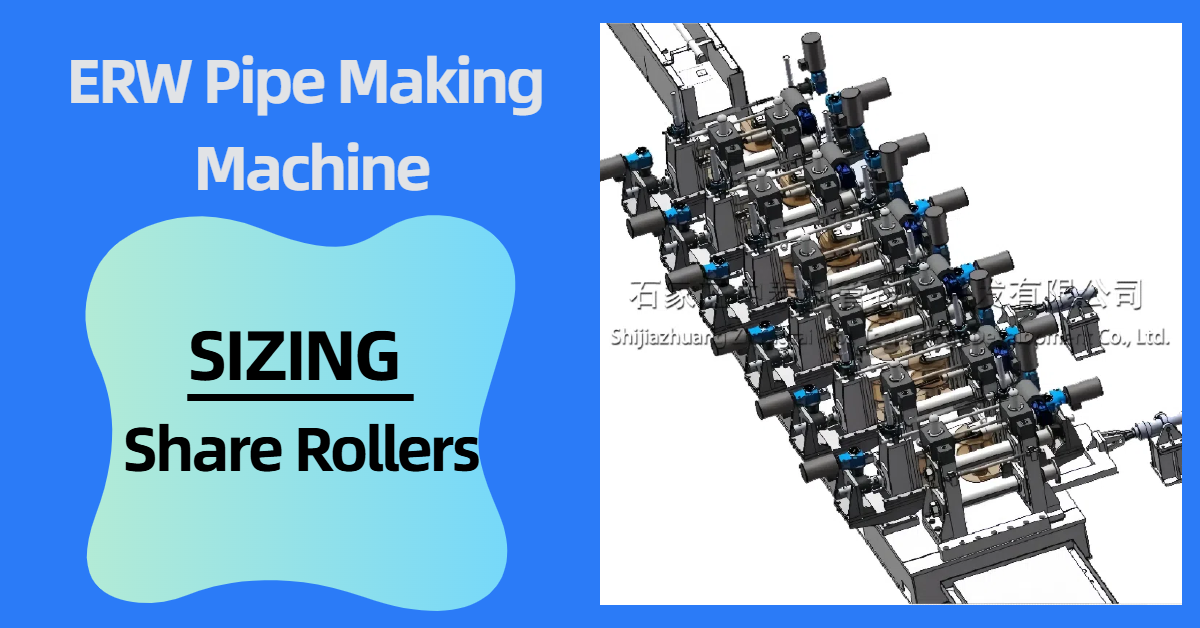

پس از جوشکاری، بخش اندازه گیریآسیاب لوله ERWابعاد لوله را به دقت تنظیم میکند. یک سری غلتک، لوله را به طور دقیق کالیبره میکند تا به قطر و گردی نهایی مورد نظر خود برسد.

بخش اندازهگذاری برای دستیابی به تلرانسهای دقیق و اطمینان از مطابقت لوله با استانداردهای صنعتی بسیار مهم است. این بخش برای ابعاد نهایی دقیق بسیار مهم است. بخش صافکننده آسیاب لوله، هرگونه خمیدگی یا انحنای باقیمانده را از لوله جوش داده شده حذف میکند.

این تضمین میکند که محصول نهایی کاملاً صاف باشد، که برای جابجایی، ذخیرهسازی و کاربرد بعدی ضروری است. در این مرحله از غلتکها یا مکانیسمهای دیگر برای حذف هرگونه انحراف از خط مستقیم استفاده میشود و لولهای بینقص برای فرآیندهای بعدی ایجاد میشود.

در نهایت، اره برش آخرین جزء آسیاب لوله ERW است که لوله پیوسته را به طولهای مشخص برش میدهد. اره برش باید دقیق و کارآمد باشد تا به طولهای ثابت و در عین حال به حداقل رساندن ضایعات مواد دست یابد. این فرآیند برش، لولههای نهایی و آماده برای ارسال را ارائه میدهد.

هر جزء در یک کارخانه تولید لوله ERW نقش حیاتی در تولید کارآمد و دقیق لولههای جوش داده شده ایفا میکند. از باز کردن اولیه کلاف تا برش نهایی، هر مرحله برای دستیابی به لولههای با کیفیت بالا و از نظر ابعادی دقیق ضروری است.

شناخت این اجزا و نحوه عملکرد آنها برای بهینهسازی تولید لوله و حفظ عملکرد کارآمد کارخانه لوله ERW ضروری است.

هنگام انتخاب یک آسیاب لوله ERW، بررسی دقیق طراحی و عملکرد هر جزء، کلید تضمین عملکرد و موفقیت بلندمدت است.

زمان ارسال: 28 ژوئن 2024